Biogasanlagen

Wir erstellen Wirtschaftlichkeitsberechnungen und beraten in Fragen der Technik und Dimensionierung. Wir bieten unsere Hilfe bei Vertragsverhandlungen, der Finanzierung und der Baubegleitung an und zeigen Lösungen für den reibungslosen biologischen und wirtschaftlichen Betrieb der Anlage.

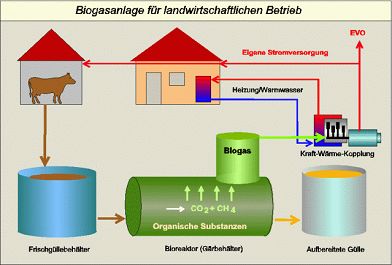

Aus flüssigen (Nassfermentation) bzw. feuchten (Trockenfermentation) Biomassen wie Gülle oder organischen Abfällen aus Haushalten, Industrie und Gewerbe wird bei einem Vergärungs-Prozess (Kofermentation) unter Luftabschluss von Bakterien Biogas (ca. 65% Methan und 35% andere Gase) erzeugt. Dieses Gas wird wiederum in einem BHKW zur gekoppelten Erzeugung von Wärme und Strom genutzt.

Die landwirtschaftliche Biogasanlage mit BHKW

Für die Landwirtschaft stellt der Betrieb einer Biogasanlage eine technisch ausgereifte Möglichkeit dar, ihre betrieblich anfallenden organischen Stoffe sinnvoll zu verwerten, ja aufzuwerten, indem sie energetisch genutzt werden. Aus der Tierproduktion kommen die verschiedenen Dungarten, die der Fermentation in der Biogasanlage zugeführt werden können, aus der Pflanzenproduktion können Stroh und Heu, die Silagen oder auch Grüngut und zerkleinerte Früchte wie Futterrüben in die Biogasanlage gegeben werden. Schließlich besteht auch noch die Möglichkeit, außerlandwirtschaftliche Abfallstoffe, sogenannte Kofermente mit in den Gärprozess zu geben. Hierbei handelt es sich z.B. um Verlese- und Aufbereitungsrückstände, wie Treber, Trester, Presspülpen, Fettabscheiderrückstände oder Gemüseabfälle aus der Agrar- und Lebensmittelindustrie, um Großmarktabfälle oder Speisereste aus dem gewerblichen Bereich sowie um Bioabfall und Grünschnitt aus der Kommunalentsorgung.

Voraussetzung für die Mitverarbeitung der betriebsfremden Abfallstoffe ist, dass diese unter anaeroben Bedingungen gut abbaubar sind, arm an Stör- und Schadstoffen sowie frei von toxischen Substanzen. Die Zugabe dieser "Kofermentate" zum betriebseigenen Wirtschaftsdünger hat allerdings zur Folge, dass die Mischung abfallrechtlichen Vorschriften unterliegt. Beim Bau und Betrieb von solchen Biogasanlagen wie auch bei der Verwertung oder Entsorgung des Gärrückstandes müssen eine ganze Reihe gesetzlicher Vorschriften berücksichtigt werden, die bei der Vergärung von betriebseigener Gülle und nachwachsenden Rohstoffen nicht zur Anwendung kommen.

Bei der landbaulichen Verwertung der vergorenen Substrate muss berücksichtigt werden, dass über die Kosubstrate, und seien es nur nachwachsende Rohstoffe von eigenen Flächen, zusätzliche Nährstoffe in den betrieblichen Stoffkreislauf eingeschleust werden, die über den qualifizierten Flächennachweis entweder auf den eigenen Flächen noch untergebracht werden können oder aber schon außerbetrieblich abgegeben werden müssen und so zu Entsorgungskosten führen.

Die Biogasanlage: Verfahrenstechnik

Zunächst wird in der Vorgrube die betriebseigene Gülle aus den Lagern der Ställe mit den übrigen in Betracht kommenden Stoffen, wie z.B. nachwachsenden Rohstoffen, außerbetrieblicher Gülle oder Abfällen zu einem möglichst homogen Gärsubstrat vermengt und zerkleinert. Außerbetriebliche Gülle und Abfälle müssen schon aus seuchenhygienischen Gründen in einer separaten Annahme aufgenommen werden, damit der Betrieb nicht gefährdet wird. Das Kreisveterinäramt bestimmt, welche Stoffe eine Hygenisierung durchlaufen müssen, bevor sie in der Vorgrube dem betrieblichen Kreislauf zugeführt werden dürfen. Aus der Vorgrube wird das so aufbereitete Substrat in den Gärbehälter gepumpt. Dieser sogenannte "Biogasreaktor" sorgt unter Luftabschluss, d.h. unter anaeroben Bedingungen, für die Vergärung der organischen Bestandteile im Substrat. Bei der Vergärung entsteht dann das schon oben genannte "Biogas".

Biogasreaktoren gibt es in den unterschiedlichsten Ausführungsformen; sie unterscheiden sich im Wesentlichen in der Durchmischung des Substrates, der Prozessführung, der Betriebsweise und der Temperatur. Grundsätzlich kann man zunächst einmal nach der Temperatur das mesophile und das thermophile Verfahren unterscheiden: Beim mesophilen Verfahren wird in einem Temperaturbereich von 33° bis 40°C vergoren, während das thermophile Verfahren im höheren Bereich von 55° bis 65°C arbeitet.

Hinsichtlich der Betriebsweise unterscheidet man eine quasi kontinuierliche Zuführung des Substrates in den Reaktor (täglich ein- oder mehrmalige Zugabe) und eine kontinuierliche Beschickung. Bei der letzteren wird ständig ein gleichbleibender Volumenstrom in den Reaktor gegeben, entsprechend wird auch ständig ein Teilstrom aus dem Reaktor entnommen. Um eine vorgegebene Verweilzeit und damit eine möglichst hohe Ausgärung des Substrates zu gewährleisten, muss entweder der Reaktor genügend groß ausgelegt werden oder es muss ein Nachgärbehälter hinzugefügt werden.

Schließlich unterscheidet man noch nach der Art der Durchmischung: Das Substrat kann hydraulisch mittels eines Rührwerkes durchgemischt werden oder pneumatisch, indem das Substrat immer wieder in einem Kreislauf oben aus dem Reaktor entnommen. Um eine vorgegebene Verweilzeit und damit eine möglichst hohe Ausgärung des Substrates zu gewährleisten, muss entweder der Reaktor genügend groß ausgelegt werden oder es muss ein Nachgärbehälter hinzugefügt werden.

Schließlich unterscheidet man noch nach der Art der Durchmischung: Das Substrat kann hydraulisch mittels eines Rührwerkes durchgemischt werden oder pneumatisch, indem das Substrat immer wieder in einem Kreislauf oben aus dem Reaktor entnommen und unten durch Druck wieder hineingepumpt wird.Die zur Prozessführung eingesetzten Bauformen der Reaktoren reichen von liegenden Stahlbehältern bis zu stehenden, zylindrischen Formen aus monolithischem Beton mit unterschiedlichen Verhältnissen von Höhe und Durchmesser. Wichtig dabei ist nur, dass durch eine effiziente Mischung des Substrates und eine gute Verteilung im Reaktor eine möglichst gleichmäßige Wärmeverteilung und ein intensiver Kontakt zwischen Substrat und Bakterien erreicht wird. Dies gewährleistet einen guten Stoffaustausch und eine gute Entgasung sowie die Verhinderung der Bildung von Sink- und Schwimmschichten. Aus der Reaktoreinheit gelangt das ausgegorene Material in das Endlager, von wo aus es entweder auf die betriebseigenen Flächen ausgebracht wird oder aber abgefahren werden muss, weil die eigenen Flächen zur Ausbringung schon ausgelastet sind.

Das beim Abbau organischer Substanzen entstehende Biogas aus Kohlendioxid und Methan sowie Spuren von Schwefel und anderen Gasen muss vor der Nutzung durch ein BHKW oder einen Gasbrenner von Partikeln gereinigt, getrocknet und entschwefelt werden. Die Entschwefelung kann sowohl biologisch als auch physikalisch erfolgen. Ein Gasspeicher im Reaktor über dem Nachgärbehälter oder separat sorgt dafür, dass das BHKW oder der Brenner nicht der Dynamik des Biogasanfalls ausgesetzt ist, sondern kontinuierlich mit gleichbleibendem Druck beschickt werden kann.

Die energetische Nutzung des Biogases im Blockheizkraftwerk

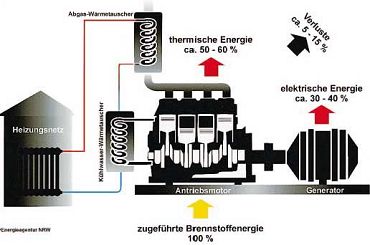

Wird in einer Anlage gleichzeitig Wärme und Strom - also Kraft - erzeugt, so spricht man von einer Kraft - Wärme - Kopplung (KWK).

Bei für den landwirtschaftlichen Betrieb konzipierten Anlagen treibt meist ein Zündstrahldiesel- oder Gasmotor einen Generator an. Die im Kühlwasser und in den Abgasen des Motors enthaltene Wärme wird nun nicht einfach wie in herkömmlichen Kraftwerken in die Luft abgegeben, sondern für Heizzwecke genutzt.

Durch die Nutzung der Abwärme lässt sich der Energienutzungsgrad des Gesamtprozesses entscheidend erhöhen, zum Beispiel von 30 bis 45% auf 80 bis 90% bei KWK. Dadurch werden auch die CO2-Emissionen, die bei der Energieumwandlung entstehen, in ihrem Anteil am Gesamtprozess entscheidend reduziert, und zwar um rund ein Drittel.

Ein Konzept, bei dem die KWK von vornherein vorgesehen ist, ist in Heizkraftwerken realisiert. Seit Jahren wird die KWK aber auch in kleineren motorisch betriebenen Kraftwerken eingesetzt. Diese Motoren sind öl- oder gasgetriebene Verbrennungskraftmaschinen, die als Blockheizkraftwerke (BHKW) bezeichnet werden. Voraussetzung für den sinnvollen Einsatz der KWK ist der gleichzeitige Bedarf an Strom und Wärme sowie möglichst große Nähe des BHKW zum Endverbraucher.

Von besonderer Bedeutung für die energetische Effizienz der KWK ist der elektrische Energieanteil an der Brennstoffausnutzung, was durch den elektrischen Wirkungsgrad oder auch durch die Stromkennzahl ausgedrückt wird. Die elektrischen Wirkungsgrade liegen je nach Anlagengröße bei kleinen BHKW´s zwischen 30% - 35% und bei größeren BHKW´s um 40%. Die Technologie wird ständig verbessert, der Wirkungsgrad der Anlagen erhöht sich und die Emissionen verringern sich.

Wirtschaftlichkeit von Blockheizkraftwerken (BHKW)

Die Rentabilität von Anlagen zur Kraft - Wärme - Kopplung (KWK) wird neben den Kosten in entscheidender Weise von dem anlegbaren Wert für die erzeugte thermische und elektrische Energie beeinflusst. BHKW´s werden üblicherweise nach der Wärmeverbrauchsstruktur (wann wird wie viel Wärme wofür gebraucht) der Nutzer ausgelegt, so dass sich der anlegbare Wert für die erzeugte Wärme aus den Kosten eines thermischen Konkurrenzsystems (Heizanlage) ergibt.

Damit sich das BHKW gegenüber der Konkurrenzvariante rentiert, muss somit der Wert für die produzierte Elektrizität mindestens der Differenz aus den Kosten der Anlage abzüglich des anlegbaren Wertes für die Wärme entsprechen. Für den BHKW-Betreiber bestehen in der Regel zwei verschiedene Möglichkeiten der Stromverwendung und damit zwei verschiedene Strombewertungsansätze:

Der produzierte Strom kann ganz oder teilweise in das öffentliche Netz eingespeist werden. Die Bewertung des eingespeisten Stromes erfolgt durch die vereinbarte Stromeinspeisevergütung des aufnehmenden Elektrizitätsversorgungsunternehmens (EVU).

Der produzierte Strom kann ganz oder teilweise zur Eigenbedarfsdeckung verbraucht werden. In diesem Fall erfolgt die Bewertung durch die vermiedenen Strombezugskosten.

Zur Ermittlung des Anteils der Einspeisung bzw. des Eigenstromverbrauchs muss parallel zum Wärmeverbrauch bzw. der Erzeugungscharakteristik der KWK-Anlage der zeitliche Verlauf des Stromverbrauchs bekannt sein. Der Gesamtstromerlös besteht aus der Summe der erzielbaren Einspeisevergütung und den vermiedenen Strombezugskosten durch Eigenverbrauch.

Aus der Differenz der jährlichen Gesamtkosten (Summe aus kapitalgebundenen, verbrauchsgebundenen und betriebsgebundenen Kosten) und der Erlöse für die produzierte elektrische Energie, dividiert durch die jährlich erzeugte Wärmemenge, ergeben sich die spezifischen Wärmegestehungskosten. Sind diese Wärmegestehungskosten niedriger als die des konventionellen Vergleichsheizungssystems, so ist das BHKW wirtschaftlich.

Die Bundesregierung hat zur Verbesserung der Wirtschaftlichkeit regenerativer Energien das „Gesetz zur Förderung der Stromerzeugung aus erneuerbaren Energien (Erneuerbare-Energien-Gesetz – EEG)“ verabschiedet. Danach gibt es eine Basisvergütung und mögliche Bonusse für nachwachsende Rohstoffe (NawaRo), Technologie und KWK. Eine NawaRo-Biogasanlage mit einer installierten elektrischen Leistung von 500kW erhält im Schnitt zwischen 17 und 19 Cent pro eingespeiste Kilowattstunde.

Dieser Gesetzentwurf stellt eine deutliche Verbesserung zur alten Vergütung dar und macht den Betrieb eines BHKW in Verknüpfung mit einer Biogasanlage oder anderen Aufbereitungsanlagen zur energetischen Verwertung von Biomasse zu einer wirklich lohnenden Investition für die Zukunft.

Wenn Sie an einer Wirtschaftlichkeitsberechnung für den Betrieb einer Biogasanlage interessiert sind und bei der technischen und biologischen Auslegung der Biogasanlage eine unabhängige Beurteilung wünschen, nehmen Sie Kontakt mit uns auf: